Литье по выплавляемым моделям (литье по выплавляемым моделям)

2024-11-15 08:42:24 просмотров:0

Литье по выплавляемым моделям (литье по выплавляемым моделям)

Когда дело доходит до литья металлических деталей по выплавляемым моделям, такие производственные факторы, как требования к конструкции, стоимость и возможность производства, определяют, какой процесс литья наиболее подходит для производства продукта. Эта статья, описывающая кастинг по выплавляемым моделям, призвана помочь вам принять обоснованное решение о кастинге.

Литье по выплавляемым моделям позволяет производить точные детали, сводя к минимуму отходы материала, энергию и последующую механическую обработку. Он также может обеспечить производство очень сложных деталей. Это делает процесс литья по выплавляемым моделям весьма полезным для инженеров-конструкторов.

Цель состоит в том, чтобы понять, что подразумевается под инвестиционным литьем. Итак, каковы же именно инвестиции в «инвестиционное» литье? Термин «инвестированный» исторически имеет значение «одетый» или «окруженный». При литье по выплавляемым моделям используется оболочка из керамики, гипса или пластика, которая формируется вокруг воскового рисунка. Восковую модель плавят и удаляют в печи, а в оболочку заливают металл для создания отливки.

Для чего используется литье по выплавляемым моделям? Давайте разберем процесс производства литья по выплавляемым моделям для лучшего понимания:

Процесс литья по выплавляемым моделям

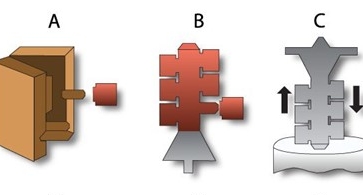

А. Создание узора

- В нем используется шаблон с теми же деталями, что и готовая деталь, за исключением того, что делается допуск на термическое сжатие (т. е. усадку).

- Узоры обычно изготавливаются из воска с использованием металлической литьевой матрицы.

Б. Монтаж восковых моделей и создание дерева

- После изготовления восковой модели ее соединяют с другими восковыми компонентами, образуя систему доставки металла ворот и направляющих.

- В зависимости от размера и конфигурации желаемого компонента отделки, с использованием одного дерева можно обработать несколько восковых моделей.

С. Создание оболочки формы

- Всю сборку восковой модели погружают в керамический раствор, покрывают песчаной штукатуркой и дают высохнуть.

- Циклы мокрого погружения и последующей штукатурки повторяются до тех пор, пока не будет создана оболочка желаемой толщины. Эта толщина частично определяется размером и конфигурацией продукта.

- После высыхания керамической оболочки она становится достаточно прочной, чтобы удерживать расплавленный металл во время литья.

Д. Удаление воска

- Вся сборка помещается в паровой автоклав, чтобы расплавить большую часть воска.

- Оставшийся воск, пропитанный керамической оболочкой, сжигается в печи. На этом этапе остатки восковой модели и литниковый материал полностью удалены, а керамическая форма остается с полостью по форме желаемой отлитой детали.

- Эта высокотемпературная операция также повышает прочность и стабильность керамического материала. Кроме того, это помогает минимизировать реакцию оболочки и металла во время заливки.

Э. Растопить и отлить

- Форма предварительно нагревается до определенной температуры и заполняется расплавленным металлом, создавая металлическую отливку.

- С помощью этого процесса можно получить практически любой сплав. В зависимости от химического состава сплава можно использовать плавку на воздухе или в вакууме. Вакуумную плавку применяют главным образом тогда, когда в сплаве присутствуют химически активные элементы.

Ф. Заключительные операции

- Как только отливка достаточно остынет, оболочка формы отделяется от отливки в ходе операции выбивки.

- Шиберы и бегунки вырезаются из отливки, и при необходимости выполняется финальная постобработка пескоструйной обработкой, шлифовкой и механической обработкой для окончательной доработки отливки по размерам.

- Неразрушающий контроль может включать флуоресцентный проникающий контроль, магнитопорошковый, рентгенографический или другие виды контроля. Окончательные проверки размеров, результаты испытаний сплавов и неразрушающий контроль проверяются перед отправкой.

Преимущества процесса литья по выплавляемым моделям

Диапазон размеров:

Хотя большинство отливок по выплавляемым моделям имеют небольшие размеры, в процессе выплавки можно получить отливки весом более 1000 фунтов. Эта возможность ограничена относительно небольшим числом МКА и требует специального опыта в обращении. Вес большинства литых деталей составляет от унций до 20 фунтов.

Универсальные и замысловатые формы:

Литье по выплавляемым моделям обеспечивает постоянные и повторяющиеся жесткие допуски, а также сложные проходы и контуры. Многие из этих конфигураций невозможно изготовить. Например, туда, куда не могут добраться станки. Достижение идеальной или близкой к готовой форме литых компонентов может значительно снизить затраты на обработку после отливки.

Литье по выплавляемым моделям является хорошей альтернативой сварным конструкциям или изготовлению. Многие компоненты могут быть объединены в одну отливку. Чем больше их объединено, тем выше эффективность производства. Преобразование составных компонентов в единую отливку обычно обеспечивает большую точность размеров и снижение сложности детали.

Точные и гладкие поверхности:

Используемая керамическая оболочка построена вокруг гладких узоров, полученных путем впрыскивания воска в полированную алюминиевую матрицу. Стандартной является отделка 125 микро, но нередко встречаются и более тонкие отделки.

Отливки по выплавляемым моделям не содержат линий разъема, поскольку используется только одна форма, а не две полуформы (как в случае с литье в песок). Стандарты по дефектам поверхности и косметическим средствам обсуждаются и согласовываются с заказчиком в зависимости от выполняемой функции.

Ниже приведено сравнение относительной обработки поверхности, которую можно ожидать от различных процессов литья:

|

Процесс кастинга |

Среднеквадратичный диапазон |

|

умереть |

20 – 120 |

|

Инвестиции |

60 – 200 |

|

Раковина Плесень |

120 – 300 |

|

Центробежный – Стандартный инструмент |

400 – 500 |

|

Центробежный – постоянная форма |

20 – 300 |

|

Статика – постоянная форма |

200 – 420 |

|

Обычный песок из цветных металлов |

300 – 560 |

|

Обычный железистый зеленый песок |

560 – 900 |

Точность размеров:

Обычно «стандартные» допуски на паковку составляют +/- 0,010 дюйма для первого дюйма и +/- 0,004 дюйма для каждого последующего дюйма.

На этапе проектирования может быть создан чертеж, который уменьшает или даже устраняет предыдущие требования к механической обработке для изготовления той же детали.

Стоимость любой детали возрастает пропорционально точности ее размеров. Будь то отливки, обработанные детали или изделия. Тщательный анализ конструкции позволит изменить допуски, подрезы, глухие отверстия и т. д., чтобы обеспечить более высокую производительность производства и снизить себестоимость детали. Если необходимы допуски, превышающие литые, механическая обработка, необходимая для литья по выплавляемым моделям, будет меньше, чем для обычных отливок или готовых компонентов.

Качество и честность:

Целостность отливки является важной особенностью процесса. Литье по выплавляемым моделям имеет долгую историю обслуживания требовательных секторов, таких как газотурбинный двигатель, нефть, химия, защита, и медицинский.

Соображения при использовании литья по выплавляемым моделям

Стоимость оснастки:

При небольших объемах это может оказаться дороже, чем другие методы, если использовать постоянные инструменты. Для этих приложений Соглашение об уровне обслуживания или напечатанные шаблоны могут быть экономически эффективной альтернативой (даже при одном количестве).

Первоначальные затраты являются еще одним ключевым фактором при определении того, принесет ли литье по выплавляемым моделям наибольшую ценность. Инструмент для литья по выплавляемым моделям обычно состоит из нескольких частей, соединенных вместе для создания сложных компонентов. Эти первоначальные затраты не являются незначительными, но могут быть легко компенсированы отсутствием последующей механической обработки и/или изготовления.

Ограничения по размеру:

Возможно изготовление отливок различных размеров. Существует верхний предел этого диапазона, который меньше, чем при использовании других технологий обработки форм, таких как литье в песчаные формы.

Очень маленькие структуры:

Литье по выплавляемым моделям — отличный выбор для тонкостенных изделий, но очень маленькие внутренние формы, в которых используются сердечники, могут представлять проблемы. Отверстия обычно не могут быть меньше 1/16 дюйма (1,6 мм) или глубже, чем в 1,5 раза больше диаметра.

Время:

Многоэтапный процесс литья по выплавляемым моделям занимает больше времени, чем другие процессы. Время обработки может быть короче, чем у других альтернатив.

Предыдущий: Что такое ковкий чугун?

Следующий: Как отремонтировать чугунные трубы?