適切な鋳鉄鋳造プロセスを選択するにはどうすればよいですか?

2024-11-21 09:48:31 ヒット数:0

鋳鉄は工業生産において重要な材料であり、その優れた機械的特性、耐熱性、耐食性が高く評価されています。ただし、特定の用途のニーズと生産条件に基づいて適切な鋳造プロセスを選択することが不可欠です。適切に選択された鋳造プロセスにより、製品の品質が向上し、生産コストが削減され、製造効率が向上します。この記事では、読者が適切な鋳造方法を選択する方法を理解できるように、鋳鉄鋳造の一般的なプロセスとその適用可能なシナリオについて説明します。

1.一般的な鋳鉄鋳造プロセスとその特徴

鋳鉄の主な鋳造プロセスには、砂型鋳造、ロストフォーム鋳造、精密鋳造、圧力鋳造などがあります。これらの手法の特徴と応用例は次のとおりです。

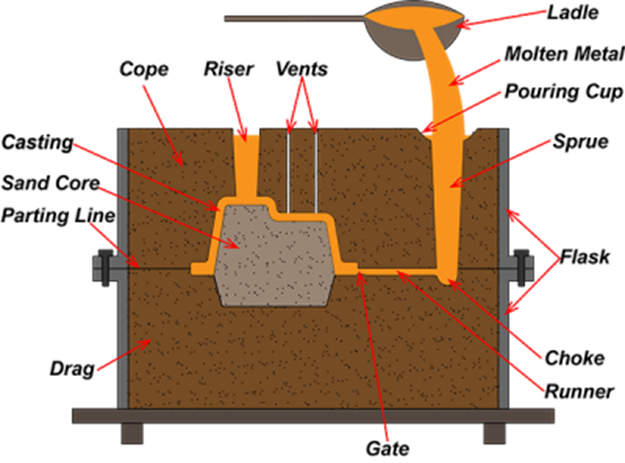

1.1 砂型鋳造

砂型鋳造は、最も古く、最も広く使用されている鋳造法の 1 つです。コスト効率が高く多用途で、小型部品から大型構造物まで幅広い鋳鉄製品の製造に適しています。

- 利点:

材料利用率が高く、複雑な構造や大きなワークピースに最適です。 - 短所: 表面品質が悪く、寸法精度が低く、重要な後処理要件があります。

- アプリケーション:例としては、配管継手、工作機械ベース、ポンプハウジングなどがあります。

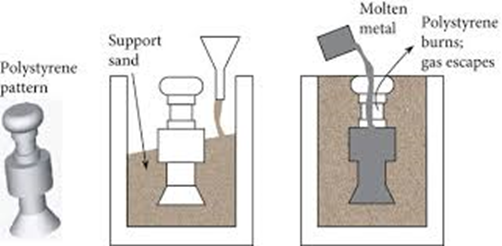

1.2 ロストフォームキャスティング

ロストフォーム鋳造では、従来の砂型の代わりにフォームモデルを使用します。溶融金属を注入するとモデルが蒸発します。このプロセスにより、生産における柔軟性が高くなります。

- 利点: 金型の分割が不要で複雑な形状にも適し、後加工が軽減されます。

- 短所: 高い モデルの精度要件と金型コストの上昇。

- アプリケーション: 例としては次のものが挙げられます。 自動車部品、バルブボディ、ポンプボディなど。

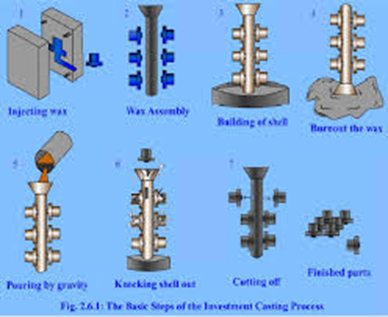

1.3 精密鋳造

精密鋳造では、ワックスやセラミックの型を使用して高精度の鋳物を作成します。優れた表面品位や寸法精度が要求される製品によく使用されます。

- 利点: 高い 精度と優れた表面品質を最小限に抑えながら、 加工が必要

- 短所: 高い コストと生産サイクルの延長.

- アプリケーション: 例としては、航空宇宙部品やハイエンド機械部品などがあります。

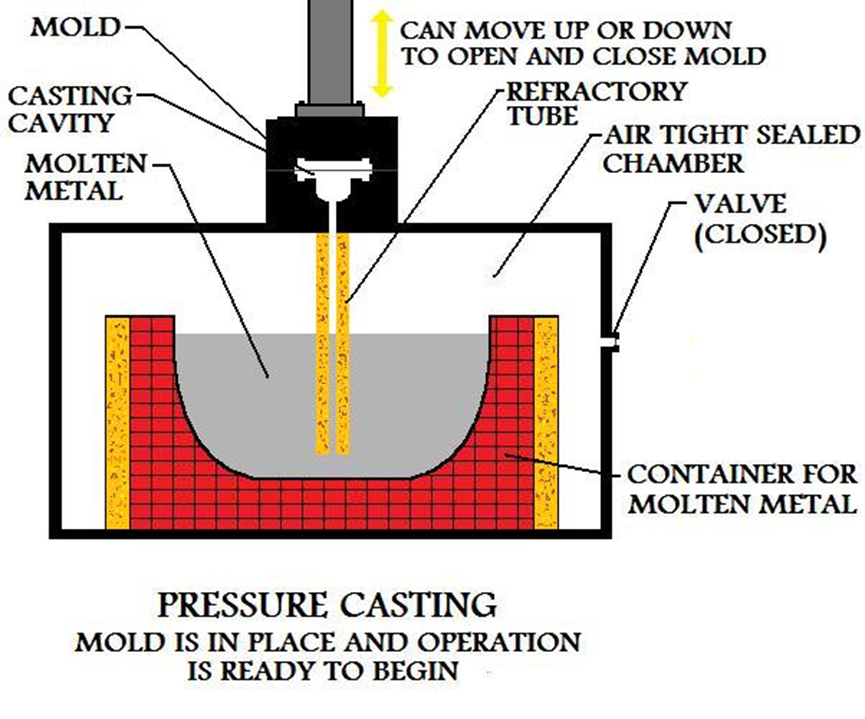

1.4 圧力鋳造

加圧鋳造では、溶融金属を高圧下で金型に押し込み、迅速に成形します。この方法は小型軽量部品の量産に適しています。

- 利点: 生産効率が高く、大量生産に最適で、均一な品質を実現します。

- 短所: 設備投資が高く、大型鋳物には不向き。

- アプリケーション: · 例としては、自動車部品や電子機器の筐体などが挙げられます。

最も一般的な鋳造プロセスは上記のものです。では、ニーズに応じてどのように選択すればよいのでしょうか?続きを読みましょう

最も一般的な鋳造プロセスは上記のものです。では、ニーズに応じてどのように選択すればよいのでしょうか?続きを読みましょう

2. 鋳鉄鋳造プロセスの選択方法

鋳造プロセスを選択するときは、製品設計要件、生産コスト、バッチサイズ、特定のアプリケーション環境などの複数の要素を考慮する必要があります。

2.1 製品設計要件に基づく

複雑: 複雑な形状の部品の場合は、ロストフォーム鋳造または砂型鋳造を検討してください。

寸法精度: 高精度と優れた表面品質の要件が求められるコンポーネントの場合、精密鋳造が最良の選択です。

肉厚: 薄肉鋳物には、加圧鋳造が非常に効果的です。

2.2 材料性能要件に基づく

さまざまな種類の鋳鉄 (ねずみ鋳鉄、ダクタイル鋳鉄、白鉄など) は、さまざまな鋳造特性を示します。

ねずみ鋳鉄は流動性が良く、凝固が安定しているため砂型鋳造に適しています。

ダクタイル鋳鉄は、成形後に優れた機械的特性を保持するため、圧力鋳造または精密鋳造に適しています。

2.3 生産コストと規模に基づく

小ロット生産: 砂型鋳造は、金型コストが低く、柔軟性が高いため、第一の選択肢です。

量産:圧力鋳造は効率が高く、大量生産に適しています。

2.4 業界の要件に基づく

自動車産業: 圧力鋳造またはロストフォーム鋳造は、高い強度と精度の要求を満たすためによく使用されます。

建設機械: 砂型鋳造は、費用対効果と汎用性の高さから一般的に使用されます。

ハイエンドの製造: 精密鋳造は航空宇宙または医療機器の部品に好まれます。

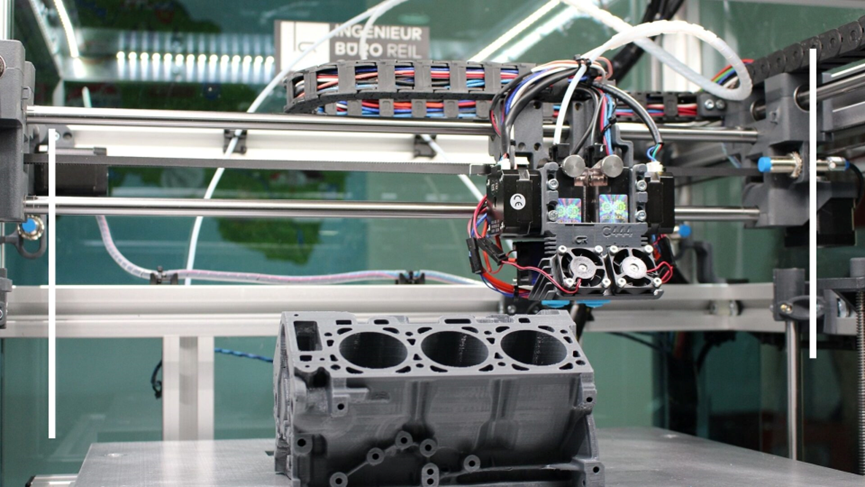

3. 鋳鉄鋳造プロセスの今後の展開

技術の進歩により、鋳造プロセスは継続的に改善されています。たとえば、3D プリンティングの導入により、金型の製造がより効率的かつ正確になりました。さらに、環境への懸念により、廃砂やガス排出量を削減する技術など、より環境に優しいプロセスの開発が推進されています。これらの革新により、鋳造プロセスの選択がより多様になり、製造業者に生産を最適化するより多くの機会が提供されます。

適切な鋳鉄鋳造プロセスを選択することは、製品の品質と生産効率を向上させる上で重要なステップです。さまざまなプロセスの特性と用途を理解し、実際的な考慮事項と組み合わせることで、メーカーはワークフローを最適化し、コストを削減し、顧客のニーズを満たすことができます。将来、技術が進歩し続けるにつれて、鋳造プロセスはますますインテリジェントで環境に優しいものになり、工業生産のさらに大きな可能性が解き放たれるでしょう。