Éléments clés de la fonte et leur impact sur les performances : comment optimiser la composition de la fonte

2024-12-10 09:46:35 hits:0

1. Éléments clés de la fonte et leur impact sur les performances

La fonte est un matériau d'ingénierie couramment utilisé, largement utilisé dans des industries telles que les machines, l'automobile et la construction. La composition de la fonte détermine directement ses performances, avec des éléments clés tels que le fer, le carbone, le silicium, le manganèse, le phosphore, le soufre et divers éléments d'alliage. Ces éléments interagissent les uns avec les autres dans des proportions différentes, conférant à la fonte des propriétés physiques et mécaniques différentes. En sélectionnant et en optimisant ces éléments, la fonte peut être adaptée pour répondre aux exigences spécifiques des applications, améliorant ainsi à la fois les processus de production et le contrôle des coûts.1.1 Carbone (C)

Le carbone est l'un des éléments les plus importants de la fonte, généralement présent sous forme de graphite ou de cémentite. La teneur en carbone affecte directement la dureté, la résistance, la plasticité et la coulabilité du matériau.- Teneur élevée en carbone : augmente la dureté et la résistance à l’usure mais réduit la ténacité, rendant le matériau plus cassant. Convient aux pièces résistantes à l'usure ou aux applications nécessitant une dureté élevée.

- Faible teneur en carbone : améliore la ténacité et la plasticité, ce qui le rend idéal pour les pièces qui doivent résister aux chocs et aux charges de traction, telles que les composants structurels et les pièces automobiles.

1.2 Silicium (Si)

Le silicium agit comme désoxydant dans la fonte, contribuant ainsi à favoriser la formation de graphite, ce qui améliore la fluidité et la coulabilité.- Teneur modérée en silicium : améliore la résistance à l'oxydation et la coulabilité, idéal pour les pièces moulées de forme complexe.

- Excès de silicium : peut entraîner une dureté élevée, une ténacité réduite et ne convient pas aux applications nécessitant une résistance élevée aux chocs.

1.3 Manganèse (Mn)

Le manganèse aide à se combiner avec le soufre pour former du sulfure de manganèse, réduisant ainsi les effets négatifs du soufre. Il améliore également la résistance, la dureté et la résistance à l’usure de la fonte.- Teneur modérée en manganèse : augmente la résistance, la dureté et la résistance à l'usure, idéal pour les pièces nécessitant une résistance et une durabilité élevées.

- Manganèse excessif : augmente la fragilité, entraînant potentiellement des problèmes de fissuration à chaud et de production.

1.4 Phosphore (P)

- Teneur modérée en phosphore : améliore la fluidité, convient au moulage de formes complexes.

- Teneur excessive en phosphore : augmente la fragilité, affectant négativement la résistance aux chocs.

1,5 Soufre (S)

Le soufre a généralement un impact négatif sur la fonte, car une teneur élevée en soufre augmente la fragilité et compromet les propriétés mécaniques.- Faible teneur en soufre : réduit la fragilité et améliore les performances mécaniques globales.

- Teneur excessive en soufre : augmente la fragilité et diminue la résistance et la ductilité de la fonte.

1.6 Éléments d'alliage (Nickel, Chrome, Molybdène, etc.)

L'ajout d'éléments d'alliage à la fonte améliore sa résistance à l'usure, ses performances à haute température et sa résistance à la corrosion, ce qui la rend adaptée aux applications spécialisées.- Nickel (Ni) : Améliore la ténacité et la résistance à la corrosion, couramment utilisé dans les pièces moulées qui nécessitent une durabilité et une résistance élevées à la corrosion.

- Chrome (Cr) : augmente la résistance à l'usure et la résistance aux températures élevées, adapté aux environnements à haute température ou à l'abrasion.

- Molybdène (Mo) : Améliore la solidité et la résistance au fluage à haute température, idéal pour les applications à haute pression et haute température.

2.Comment optimiser la composition de la fonte pour différentes applications ?

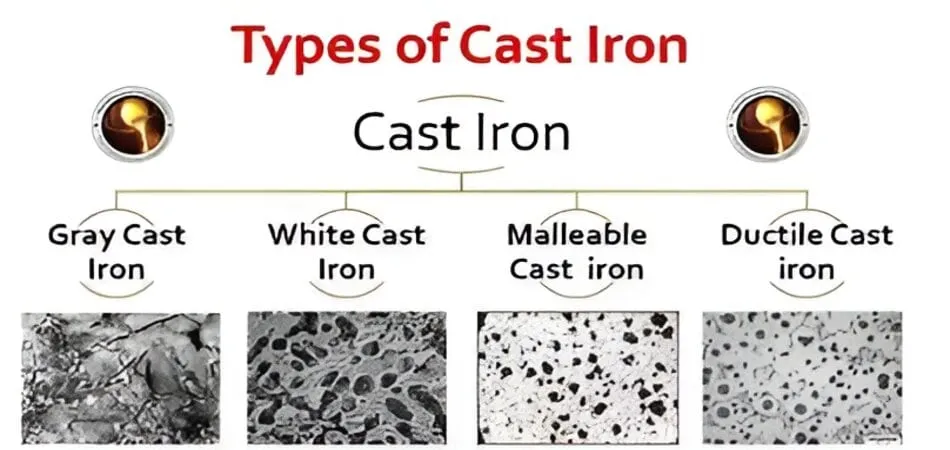

L'optimisation de la composition de la fonte dépend de son application et de ses exigences de performances. En concevant la composition de différents types de fonte, les fabricants peuvent répondre à des besoins spécifiques en matière de mécanique, de résistance à l’usure et à la corrosion. Vous trouverez ci-dessous quelques types courants de fonte et leurs stratégies d’optimisation de la composition.2.1 Fonte grise

La fonte grise est couramment utilisée dans les pièces de machines, les bancs de machines-outils, les blocs moteurs et d'autres composants qui nécessitent un bon amortissement des vibrations et une bonne coulabilité. Dans la fonte grise, le carbone existe principalement sous forme de graphite, qui offre de bonnes propriétés de fluidité et d'amortissement.- Composition recommandée : Carbone (2,5 %-4 %), Silicium (1 %-3 %), Manganèse (0,5 %-1,0 %), Phosphore (<0,1 %), Soufre (<0,05 %).

- Caractéristiques d'application : Excellent amortissement des vibrations, bonne coulabilité, adapté au moulage de formes complexes, avec une ténacité relativement faible.

2.2 Fonte ductile (fonte nodulaire)

La fonte ductile, produite en ajoutant du magnésium ou des éléments de terres rares pour former du graphite nodulaire, améliore considérablement la résistance, la ténacité et la résistance à l'usure. Il est utilisé dans les pièces automobiles, les composants structurels et d’autres applications nécessitant une résistance et une ténacité élevées.- Composition recommandée : Carbone (3,0 %-3,7 %), Silicium (2 %-3 %), Manganèse (0,8 %-1,5 %), Magnésium (0,03 %-0,05 %).

- Caractéristiques d'application : haute résistance et ténacité, excellente résistance à l'usure, utilisé dans les composants porteurs.

2.3 Fonte résistante à l'usure

La fonte résistante à l'usure est idéale pour les environnements sujets à une forte abrasion, tels que les machines minières et les équipements sidérurgiques. Pour améliorer la résistance à l'usure, des éléments comme le chrome et le nickel sont ajoutés.- Composition recommandée : Carbone (2,5 %-3,5 %), Silicium (1 %-3 %), Chrome (2 %-6 %), Manganèse (1 %-2 %), Nickel (2 %-4 %).

- Caractéristiques d'application : dureté et résistance à l'usure élevées, adaptées aux environnements abrasifs.

2.4 Fonte haute température

La fonte à haute température est utilisée dans des applications telles que les chaudières, les moteurs et les turbines à gaz, où elle doit bien fonctionner dans des conditions de température et de pression élevées, présentant une bonne résistance au fluage et une résistance à haute température.- Composition recommandée : carbone (2,5 %-3,5 %), silicium (2 %-3 %), molybdène (0,5 %-1,0 %), chrome (1 %-2 %).

- Caractéristiques d'application : Résistance au fluage à haute température, idéale pour les composants utilisés dans des environnements à haute température.

Les performances et l'application de la fonte dépendent fortement de la composition de ses éléments. En contrôlant avec précision le contenu de ces éléments, les fabricants peuvent adapter la fonte pour répondre à des exigences spécifiques en matière de résistance, de ténacité, de résistance à l'usure et d'autres exigences de performance. Cela améliore non seulement la qualité des pièces moulées, mais réduit également les coûts de production et optimise l'efficacité de la fabrication.

Qu'il s'agisse de fonte grise, de fonte ductile, de fonte résistante à l'usure ou de fonte haute température, l'optimisation de la composition est essentielle pour atteindre les performances souhaitées et prolonger la durée de vie des pièces moulées.

Nous espérons que cet article vous aidera à mieux comprendre l'impact des éléments en fonte et comment optimiser sa composition pour diverses applications.