Comparaison des principes et avantages des différents équipements de production de fonte

2024-12-16 13:55:14 hits:0

La fonte est un matériau important largement utilisé dans des industries telles que les machines d'ingénierie, l'automobile, la construction et les appareils électroménagers. La production de fonte repose sur différents types d'équipements de production, et le choix de l'équipement a un impact direct sur l'efficacité de la production, les coûts et la qualité du produit final. Différents équipements de coulée fonctionnent selon différents principes de production, chacun offrant des avantages distincts. Comprendre les principes de fonctionnement de ces équipements ainsi que leurs avantages et inconvénients contribue non seulement à améliorer l'efficacité de la production, mais également à optimiser les processus et à réduire les coûts. Cet article fournira une comparaison et une analyse détaillées des principes de production et des avantages des différents équipements de production de fonte.

Types d'équipements de production de fonte et leurs principes de fonctionnement

En fonction du processus et des méthodes de production, les équipements de production de fonte peuvent être classés en plusieurs types : hauts fourneaux, fours électriques, fours à induction et fours à moyenne fréquence.

1. Haut Fourneau

Le haut fourneau est l’un des appareils les plus traditionnels et les plus couramment utilisés dans la production de fonte. Il fonctionne en chauffant des matières premières telles que le minerai de fer, le coke et le calcaire à une température élevée à l'intérieur du four, où des réactions chimiques réduisent le minerai de fer en fer fondu. Les hauts fourneaux sont principalement utilisés pour la production de fonte à grande échelle, offrant une efficacité de production élevée et une consommation d’énergie unitaire relativement faible.

Avantages :

- Haut rendement: Les hauts fourneaux peuvent fonctionner en continu, ce qui les rend idéaux pour la production de masse.

- Large gamme de matières premières: Il peut utiliser du minerai de fer, de la ferraille, du coke et d'autres matériaux.

- Coûts réduits: La production à grande échelle permet de répartir les coûts fixes, réduisant ainsi le coût unitaire de production.

Inconvénients :

- Investissement élevé en équipement: Construire et entretenir un haut fourneau coûte cher.

- Impact environnemental: Les hauts fourneaux produisent des émissions importantes, nécessitant une gestion efficace des gaz résiduaires et des scories.

- Flexibilité limitée: Il est plus adapté à la production de masse et n’est pas idéal pour la production en petits lots ou sur mesure.

2. Fournaise électrique

Le four électrique est un type d’équipement qui utilise l’électricité comme principale source de chaleur pour faire fondre la ferraille, les copeaux de fer et d’autres alliages. Il est couramment utilisé dans la production de fonte à moyenne et petite échelle, en particulier pour le traitement de la ferraille et de l'acier.

Avantages :

- Forte flexibilité: Convient à la production de lots moyens et petits et peut produire différents types de fonte.

- Meilleure performance environnementale: Comparés aux hauts fourneaux, les fours électriques produisent moins d’émissions nocives.

- Consommation d'énergie réduite: Les fournaises électriques ont tendance à être plus économes en énergie que les méthodes traditionnelles.

Inconvénients :

- Coûts énergétiques élevés: Le fonctionnement des fours électriques dépend de l'électricité, et les fluctuations des prix de l'électricité peuvent avoir un impact sur les coûts de production.

- Vitesse de production plus lente: Par rapport aux hauts fourneaux, les fours électriques ont un cycle de production plus long.

3. Four à induction

Les fours à induction fonctionnent par induction électromagnétique, qui génère de la chaleur pour faire fondre le métal. Les fours à induction sont largement utilisés pour affiner la fonte et les métaux alliés, et ils sont courants dans les opérations de coulée de moyenne à petite taille. Ce type de four permet un contrôle précis du processus de fusion.

Avantages :

- Contrôle précis de la température: Permet un contrôle précis de la température de fusion, garantissant une qualité constante du produit.

- Gestion efficace des déchets: Les fours à induction peuvent traiter efficacement la ferraille.

- Meilleure performance environnementale: Il n'y a pas de processus de combustion, les émissions de gaz résiduaires sont donc minimes.

Inconvénients :

- Capacité de production limitée: Les fours à induction sont mieux adaptés à la production à moyenne et petite échelle et ne sont pas idéaux pour la production en grand volume.

- Investissement en équipement plus élevé: Les fours à induction nécessitent un investissement important pour l’installation et la maintenance.

4. Four à moyenne fréquence

Les fours à moyenne fréquence sont similaires aux fours à induction mais utilisent une alimentation électrique à moyenne fréquence. Ils sont généralement utilisés dans le raffinage de l’acier et de la fonte. En raison de leur fréquence plus basse, ils offrent des capacités de chauffage plus élevées, ce qui les rend adaptés à la fusion d'une variété de métaux et d'alliages.

Avantages :

- Chauffage efficace: Les fours à moyenne fréquence offrent de fortes capacités de chauffage, ce qui les rend adaptés à la fusion de grandes quantités de métal.

- Opération simple: Ils sont relativement faciles à utiliser et à entretenir.

- Économe en énergie: Les fours à moyenne fréquence ont une efficacité énergétique élevée et produisent moins d’émissions.

Inconvénients :

- Précision de production inférieure: Comparés aux fours à induction, les fours moyenne fréquence offrent un contrôle de température moins précis.

- Sortie limitée: La capacité de production des fours moyenne fréquence est encore inférieure à celle des hauts fourneaux.

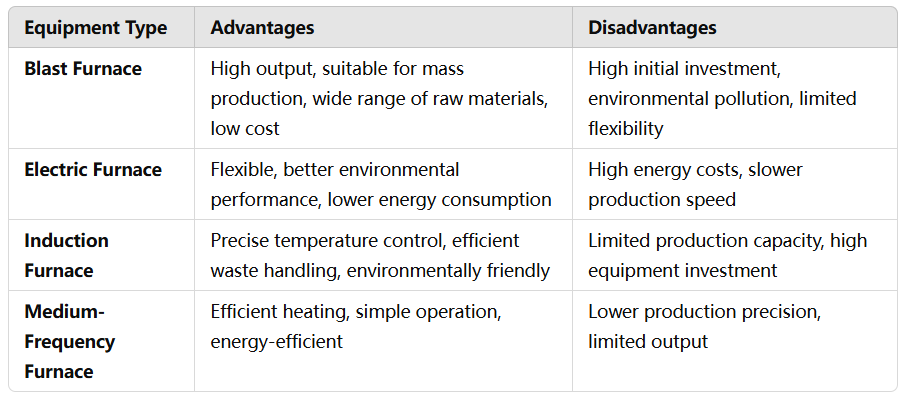

Comparaison des avantages et des inconvénients des différents équipements de production de fonte

Comment choisir le bon équipement de production de fonte ?

Lors de la sélection d'un équipement de production de fonte, il est essentiel de prendre en compte plusieurs facteurs, tels que les besoins de production, l'échelle, la variété des produits et la capacité d'investissement.

- Pour une production à grande échelle : si votre entreprise nécessite une production de fonte standardisée et en grand volume et utilise des matières premières relativement uniformes, le haut fourneau est le choix idéal.

- Pour la production à moyenne et petite échelle : les fours électriques et les fours à induction sont mieux adaptés à une production flexible en petites séries, en particulier lors de l'affinage ou de l'alliage de la fonte.

- Pour une production respectueuse de l’environnement : Si la réduction des émissions est une priorité, les fours électriques et les fours à induction offrent de meilleures performances environnementales.

- Pour les entreprises aux budgets limités : les fours à moyenne fréquence constituent une option rentable pour les petites et moyennes entreprises, offrant un équilibre entre performances et investissement.

Différents équipements de production de fonte présentent des avantages et des limites uniques, et le choix du bon équipement dépend de facteurs tels que les besoins de production, l'échelle et la capacité d'investissement. En comprenant les principes de production ainsi que les avantages et les inconvénients de chaque type d'équipement, les entreprises peuvent optimiser leurs processus de fabrication, améliorer leur efficacité et réduire leurs coûts. Ces connaissances sont essentielles pour rester compétitif dans le paysage industriel en évolution rapide d'aujourd'hui.