Schlüsselelemente in Gusseisen und ihre Auswirkungen auf die Leistung: So optimieren Sie die Zusammensetzung von Gusseisen

2024-12-10 09:46:35 Zugriffe:0

1. Schlüsselelemente in Gusseisen und ihre Auswirkungen auf die Leistung

Gusseisen ist ein häufig verwendetes technisches Material, das in Branchen wie dem Maschinenbau, der Automobilindustrie und dem Baugewerbe weit verbreitet ist. Die Zusammensetzung von Gusseisen bestimmt direkt seine Leistung. Zu den Schlüsselelementen gehören Eisen, Kohlenstoff, Silizium, Mangan, Phosphor, Schwefel und verschiedene Legierungselemente. Diese Elemente interagieren in unterschiedlichen Anteilen miteinander und verleihen Gusseisen unterschiedliche physikalische und mechanische Eigenschaften. Durch die Auswahl und Optimierung dieser Elemente kann Gusseisen auf spezifische Anwendungsanforderungen zugeschnitten werden, wodurch sowohl Produktionsprozesse als auch Kostenkontrolle verbessert werden.1.1 Kohlenstoff (C)

Kohlenstoff ist eines der wichtigsten Elemente in Gusseisen und liegt typischerweise als Graphit oder Zementit vor. Der Kohlenstoffgehalt hat direkten Einfluss auf die Härte, Festigkeit, Plastizität und Gießbarkeit des Materials.- Hoher Kohlenstoffgehalt: Erhöht die Härte und Verschleißfestigkeit, verringert aber die Zähigkeit, wodurch das Material spröder wird. Geeignet für verschleißfeste Teile oder Anwendungen, die eine hohe Härte erfordern.

- Niedriger Kohlenstoffgehalt: Verbessert die Zähigkeit und Plastizität und eignet sich daher ideal für Teile, die Stoß- und Zugbelastungen standhalten müssen, wie z. B. Strukturkomponenten und Automobilteile.

1.2 Silizium (Si)

Silizium wirkt in Gusseisen als Desoxidationsmittel und trägt zur Bildung von Graphit bei, was die Fließfähigkeit und Gießbarkeit verbessert.- Mäßiger Siliziumgehalt: Verbessert die Oxidationsbeständigkeit und Gießbarkeit, ideal für komplex geformte Gussteile.

- Zu viel Silizium: Kann zu hoher Härte und verringerter Zähigkeit führen und ist für Anwendungen, die eine hohe Schlagfestigkeit erfordern, ungeeignet.

1,3 Mangan (Mn)

Mangan hilft bei der Verbindung mit Schwefel zu Mangansulfid und reduziert so die negativen Auswirkungen von Schwefel. Es verbessert außerdem die Festigkeit, Härte und Verschleißfestigkeit von Gusseisen.- Mäßiger Mangangehalt: Erhöht Festigkeit, Härte und Verschleißfestigkeit, ideal für Teile, die eine hohe Festigkeit und Haltbarkeit erfordern.

- Zu viel Mangan: Erhöht die Sprödigkeit, was möglicherweise zu Heißrissen und Produktionsproblemen führt.

1.4 Phosphor (P)

- Mäßiger Phosphorgehalt: Verbessert die Fließfähigkeit, geeignet zum Gießen komplexer Formen.

- Zu hoher Phosphorgehalt: Erhöht die Sprödigkeit und beeinträchtigt die Schlagfestigkeit.

1,5 Schwefel (S)

Schwefel wirkt sich im Allgemeinen negativ auf Gusseisen aus, da ein hoher Schwefelgehalt die Sprödigkeit erhöht und die mechanischen Eigenschaften beeinträchtigt.- Niedriger Schwefelgehalt: Reduziert die Sprödigkeit und verbessert die mechanische Gesamtleistung.

- Zu hoher Schwefelgehalt: Erhöht die Sprödigkeit und verringert die Festigkeit und Duktilität von Gusseisen.

1.6 Legierungselemente (Nickel, Chrom, Molybdän usw.)

Die Zugabe von Legierungselementen zu Gusseisen verbessert dessen Verschleißfestigkeit, Hochtemperaturleistung und Korrosionsbeständigkeit und macht es für spezielle Anwendungen geeignet.- Nickel (Ni): Verbessert die Zähigkeit und Korrosionsbeständigkeit und wird häufig in Gussteilen verwendet, die eine hohe Haltbarkeit und Korrosionsbeständigkeit erfordern.

- Chrom (Cr): Erhöht die Verschleißfestigkeit und Hochtemperaturbeständigkeit, geeignet für Hochtemperatur- oder Abriebumgebungen.

- Molybdän (Mo): Verbessert die Festigkeit und Kriechfestigkeit bei hohen Temperaturen, ideal für Hochdruck- und Hochtemperaturanwendungen.

2. Wie kann die Zusammensetzung von Gusseisen für verschiedene Anwendungen optimiert werden?

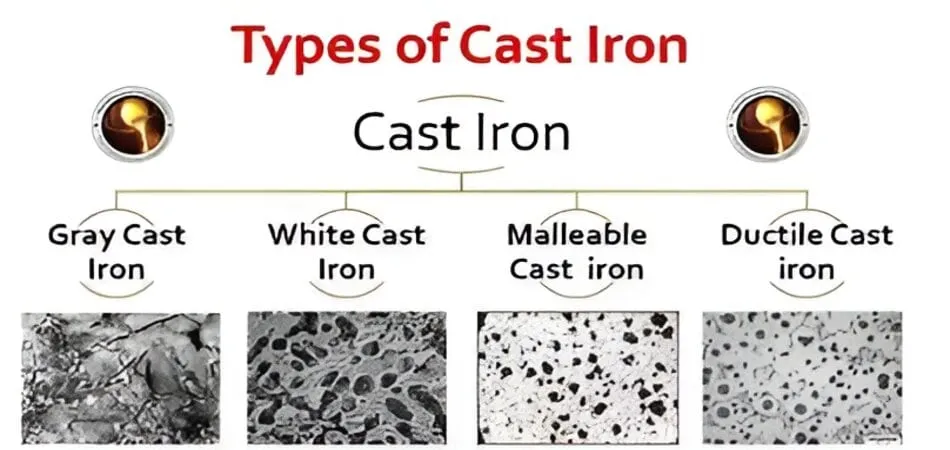

Die Optimierung der Zusammensetzung von Gusseisen hängt von seiner Anwendung und seinen Leistungsanforderungen ab. Durch die Gestaltung der Zusammensetzung verschiedener Gusseisenarten können Hersteller spezifische Anforderungen an Mechanik, Verschleiß und Korrosionsbeständigkeit erfüllen. Nachfolgend sind einige gängige Gusseisenarten und ihre Strategien zur Optimierung der Zusammensetzung aufgeführt.2.1 Grauguss

Grauguss wird häufig in Maschinenteilen, Werkzeugmaschinenbetten, Motorblöcken und anderen Komponenten verwendet, die eine gute Vibrationsdämpfung und Gießbarkeit erfordern. Im Grauguss liegt Kohlenstoff hauptsächlich als Graphit vor, der für gute Fließfähigkeit und Dämpfungseigenschaften sorgt.- Empfohlene Zusammensetzung: Kohlenstoff (2,5 %–4 %), Silizium (1 %–3 %), Mangan (0,5 %–1,0 %), Phosphor (<0,1 %), Schwefel (<0,05 %).

- Anwendungsmerkmale: Hervorragende Vibrationsdämpfung, gute Gießbarkeit, geeignet zum Gießen komplexer Formen, mit relativ geringer Zähigkeit.

2.2 Duktiles Gusseisen (Kugelgraphitguss)

Sphäroguss, hergestellt durch Zugabe von Magnesium oder Seltenerdelementen zur Bildung von Kugelgraphit, verbessert die Festigkeit, Zähigkeit und Verschleißfestigkeit erheblich. Es wird in Automobilteilen, Strukturbauteilen und anderen Anwendungen verwendet, die eine hohe Festigkeit und Zähigkeit erfordern.- Empfohlene Zusammensetzung: Kohlenstoff (3,0 %–3,7 %), Silizium (2 %–3 %), Mangan (0,8 %–1,5 %), Magnesium (0,03 %–0,05 %).

- Anwendungsmerkmale: Hohe Festigkeit und Zähigkeit, hervorragende Verschleißfestigkeit, Einsatz in tragenden Bauteilen.

2.3 Verschleißfestes Gusseisen

Verschleißfestes Gusseisen ist ideal für Umgebungen mit hohem Abrieb, wie etwa Bergbaumaschinen und Anlagen zur Stahlherstellung. Um die Verschleißfestigkeit zu erhöhen, werden Elemente wie Chrom und Nickel hinzugefügt.- Empfohlene Zusammensetzung: Kohlenstoff (2,5 %–3,5 %), Silizium (1 %–3 %), Chrom (2 %–6 %), Mangan (1 %–2 %), Nickel (2 %–4 %).

- Anwendungsmerkmale: Hohe Härte und Verschleißfestigkeit, geeignet für abrasive Umgebungen.

2.4 Hochtemperatur-Gusseisen

Hochtemperatur-Gusseisen wird in Anwendungen wie Kesseln, Motoren und Gasturbinen verwendet, wo es unter hohen Temperatur- und Druckbedingungen eine gute Leistung erbringen und eine gute Kriechfestigkeit und Hochtemperaturfestigkeit aufweisen muss.- Empfohlene Zusammensetzung: Kohlenstoff (2,5 %–3,5 %), Silizium (2 %–3 %), Molybdän (0,5 %–1,0 %), Chrom (1 %–2 %).

- Anwendungsmerkmale: Beständigkeit gegen Kriechen bei hohen Temperaturen, ideal für Komponenten, die in Umgebungen mit hohen Temperaturen verwendet werden.

Die Leistung und Anwendung von Gusseisen hängen stark von der Zusammensetzung seiner Elemente ab. Durch die genaue Kontrolle des Gehalts dieser Elemente können Hersteller Gusseisen so anpassen, dass es bestimmte Festigkeits-, Zähigkeits-, Verschleißfestigkeits- und andere Leistungsanforderungen erfüllt. Dies verbessert nicht nur die Qualität der Gussteile, sondern senkt auch die Produktionskosten und optimiert die Fertigungseffizienz.

Ganz gleich, ob es sich um Grauguss, Sphäroguss, verschleißfestes Gusseisen oder Hochtemperaturguss handelt, die Optimierung der Zusammensetzung ist der Schlüssel zum Erreichen der gewünschten Leistung und zur Verlängerung der Lebensdauer von Gussteilen.

Wir hoffen, dass dieser Artikel Ihnen hilft, die Auswirkungen von Gusseisenelementen besser zu verstehen und ihre Zusammensetzung für verschiedene Anwendungen zu optimieren.