Wie wählt man das richtige Gusseisengussverfahren aus?

21.11.2024 09:48:31 Zugriffe:0

Gusseisen ist ein wichtiger Werkstoff in der industriellen Fertigung und wird wegen seiner hervorragenden mechanischen Eigenschaften, Hitzebeständigkeit und Korrosionsbeständigkeit geschätzt. Die Auswahl des geeigneten Gießverfahrens auf der Grundlage spezifischer Anwendungsanforderungen und Produktionsbedingungen ist jedoch von entscheidender Bedeutung. Ein gut gewählter Gussprozess kann die Produktqualität verbessern, die Produktionskosten senken und die Fertigungseffizienz steigern. In diesem Artikel werde ich die gängigen Prozesse des Gusseisengusses und ihre anwendbaren Szenarien diskutieren, um den Lesern zu helfen, zu verstehen, wie sie die geeignete Gussmethode auswählen.

1.Gängige Gusseisengussverfahren und ihre Merkmale

Zu den wichtigsten Gießverfahren für Gusseisen zählen Sandguss, Schaumausschmelzguss, Präzisionsguss und Druckguss. Nachfolgend sind die Eigenschaften und Anwendungen dieser Methoden aufgeführt:

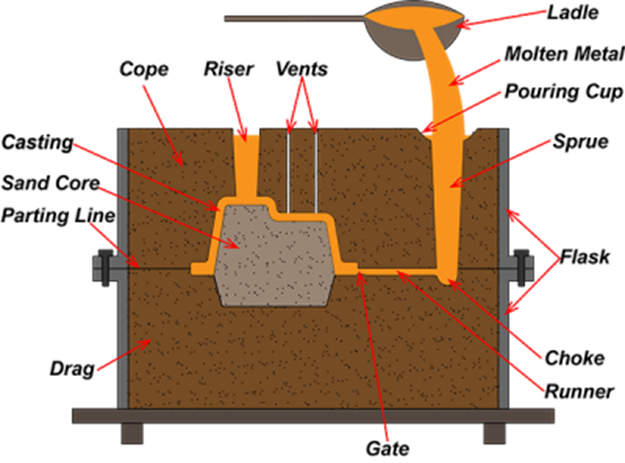

1.1 Sandguss

Sandguss ist eines der ältesten und am weitesten verbreiteten Gussverfahren. Es ist kostengünstig und vielseitig und eignet sich für die Herstellung einer breiten Palette von Gusseisenprodukten, von kleinen Bauteilen bis hin zu großen Strukturen

- Vorteile:

Ideal für komplexe Strukturen und große Werkstücke mit hoher Materialausnutzung. - Nachteile: Schlechte Oberflächenqualität, geringe Maßgenauigkeit und erheblicher Nachbearbeitungsaufwand.

- Anwendungen:Beispiele hierfür sind Rohrverschraubungen, Werkzeugmaschinensockel und Pumpengehäuse.

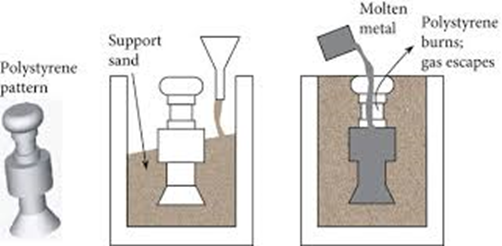

1.2 Schaumguss mit verlorenem Schaum

Beim Lost-Foam-Guss werden Schaummodelle anstelle herkömmlicher Sandformen verwendet. Beim Eingießen von geschmolzenem Metall verdampft das Modell. Dieses Verfahren bietet eine hohe Flexibilität in der Produktion.

- Vorteile: Kein Formtrennen erforderlich, geeignet für komplexe Formen und reduziert die Nachbearbeitung.

- Nachteile: Hoch Präzisionsanforderungen an das Modell und höhere Formkosten.

- Anwendungen: Beispiele hierfür sind Automobilteile, Ventilgehäuse und Pumpengehäuse.

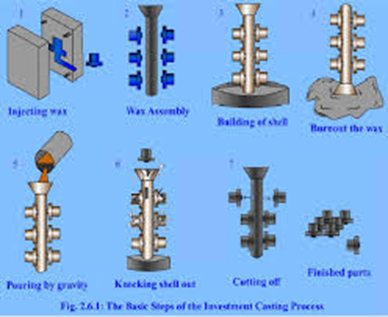

1.3 Präzisionsguss

Beim Präzisionsguss werden hochpräzise Gussteile unter Verwendung von Wachs- oder Keramikformen hergestellt. Es wird häufig für Produkte verwendet, die eine hervorragende Oberflächenqualität und Maßgenauigkeit erfordern.

- Vorteile: Hoch Genauigkeit und hervorragende Oberflächenqualität mit minimalem Bearbeitung erforderlich

- Nachteile: Höher Kosten und längere Produktionszyklen.

- Anwendungen: Beispiele hierfür sind Luft- und Raumfahrtkomponenten und hochwertige Maschinenteile

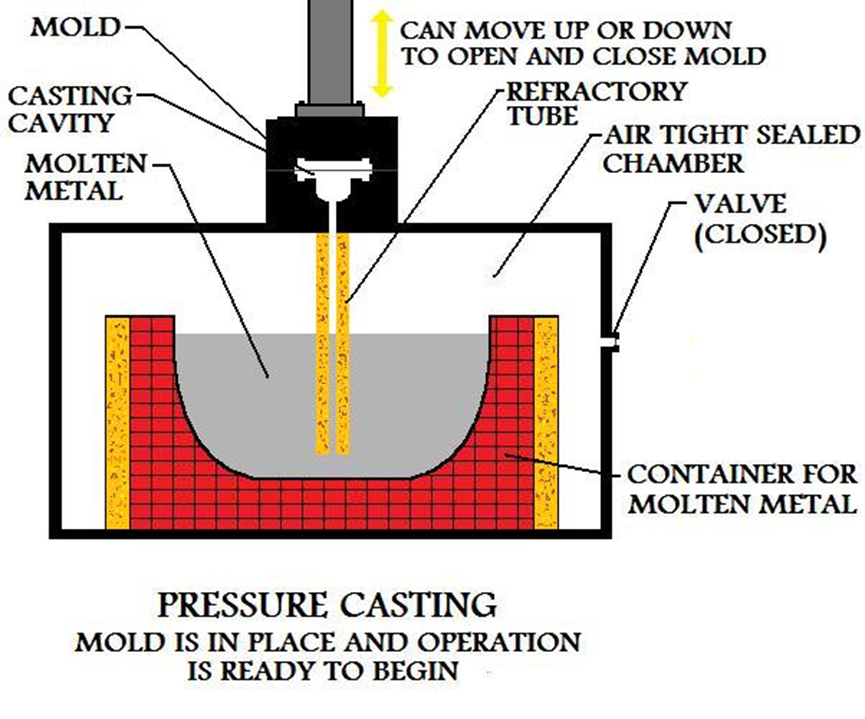

1.4 Druckguss

Beim Druckguss wird geschmolzenes Metall unter hohem Druck in eine Form gepresst, um eine schnelle Formgebung zu ermöglichen. Dieses Verfahren eignet sich für die Massenproduktion kleiner, leichter Bauteile.

- Vorteile: Hohe Produktionseffizienz, ideal für die Großserienfertigung und gleichmäßige Produktqualität.

- Nachteile: Hoher apparativer Aufwand und nicht für große Gussteile geeignet.

- Anwendungen: · Beispiele hierfür sind Automobilkomponenten und Gehäuse elektronischer Geräte.

Die gebräuchlichsten Gießverfahren sind die oben genannten. Wie sollen wir also entsprechend unseren Bedürfnissen wählen? Lesen wir weiter

Die gebräuchlichsten Gießverfahren sind die oben genannten. Wie sollen wir also entsprechend unseren Bedürfnissen wählen? Lesen wir weiter

2. So wählen Sie ein Gusseisengussverfahren aus

Bei der Auswahl eines Gießverfahrens sollten mehrere Faktoren berücksichtigt werden, darunter Produktdesignanforderungen, Produktionskosten, Losgröße und spezifische Anwendungsumgebungen.

2.1 Basierend auf Produktdesignanforderungen

Komplexität: Bei komplex geformten Teilen sollten Sie Schaumguss oder Sandguss in Betracht ziehen.

Maßgenauigkeit: Für Bauteile mit hoher Präzision und hervorragenden Anforderungen an die Oberflächenqualität ist Präzisionsguss die beste Wahl.

Wandstärke: Bei dünnwandigen Gussteilen ist Druckguss sehr effektiv.

2.2 Basierend auf Materialleistungsanforderungen

Verschiedene Arten von Gusseisen (z. B. Grauguss, Sphäroguss, Weißguss) weisen unterschiedliche Gusseigenschaften auf:

Grauguss eignet sich aufgrund seiner guten Fließfähigkeit und stabilen Erstarrung für den Sandguss.

Sphäroguss eignet sich gut für Druck- oder Präzisionsguss, da es nach dem Formen hervorragende mechanische Eigenschaften beibehält.

2.3 Basierend auf Produktionskosten und -umfang

Kleinserienfertigung: Sandguss ist aufgrund der geringen Formkosten und der hohen Flexibilität die erste Wahl.

Massenproduktion: Druckguss ist aufgrund seiner hohen Effizienz ideal und eignet sich daher für die Herstellung in großem Maßstab.

2.4 Basierend auf Branchenanforderungen

Automobilindustrie: Um hohe Festigkeits- und Präzisionsanforderungen zu erfüllen, wird häufig Druckguss oder Schaumausschmelzguss eingesetzt.

Baumaschinen: Sandguss wird aufgrund seiner Kosteneffizienz und Vielseitigkeit häufig verwendet.

High-End-Fertigung: Präzisionsguss wird für Komponenten für Luft- und Raumfahrt- oder medizinische Geräte bevorzugt.

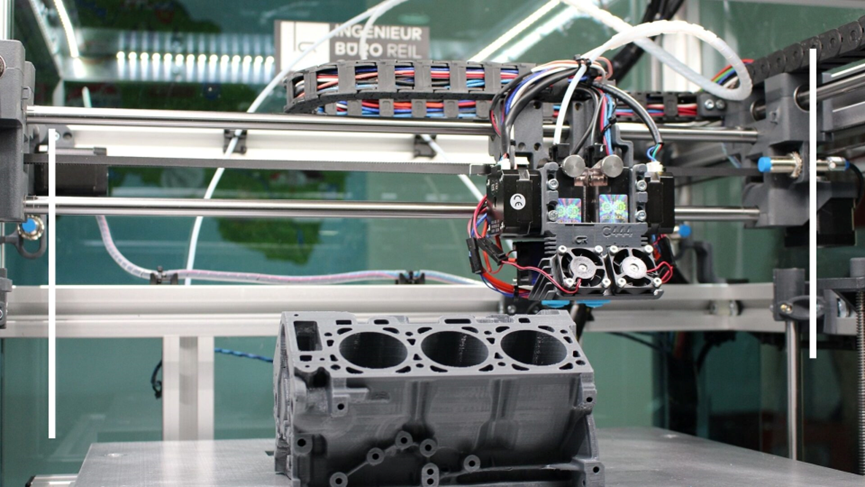

3. Zukünftige Entwicklungen bei Gusseisengussverfahren

Mit dem technologischen Fortschritt werden die Gießverfahren kontinuierlich verbessert. Beispielsweise ist die Formenherstellung durch die Einführung des 3D-Drucks effizienter und präziser geworden. Darüber hinaus treiben Umweltbedenken die Entwicklung umweltfreundlicherer Prozesse voran, beispielsweise Techniken zur Reduzierung von Abfallsand und Gasemissionen. Diese Innovationen machen die Auswahl des Gießverfahrens vielfältiger und bieten Herstellern mehr Möglichkeiten zur Produktionsoptimierung.

Die Wahl des richtigen Gusseisengussverfahrens ist ein entscheidender Schritt zur Verbesserung der Produktqualität und Produktionseffizienz. Das Verständnis der Merkmale und Anwendungen verschiedener Prozesse in Kombination mit praktischen Überlegungen ermöglicht es Herstellern, Arbeitsabläufe zu optimieren, Kosten zu senken und Kundenbedürfnisse zu erfüllen. Mit fortschreitender Technologie werden Gussverfahren in Zukunft immer intelligenter und umweltfreundlicher und eröffnen so noch größere Potenziale für die industrielle Fertigung.