Feinguss (Wachsausschmelzguss)

2024-11-15 08:42:24 Zugriffe:0

Feinguss (Wachsausschmelzguss)

Wenn es um den Feinguss von Metallteilen geht, bestimmen Fertigungsfaktoren wie Designanforderungen, Kosten und Machbarkeit der Herstellung, welches Gussverfahren für die Herstellung eines Produkts am besten geeignet ist. Dieser Artikel über Feinguss soll Ihnen dabei helfen, eine fundierte Gussentscheidung zu treffen.

Beim Feinguss werden präzise Komponenten hergestellt und gleichzeitig Materialverschwendung, Energie und anschließende Bearbeitung minimiert. Es kann auch die Herstellung sehr komplexer Teile gewährleisten. Dies macht den Feingussprozess für Konstrukteure sehr nützlich.

Ziel ist es zu verstehen, was unter Feinguss zu verstehen ist. Was genau ist also die Investition in „Feinguss“? Der Begriff „investiert“ hat historisch die Bedeutung von „bekleidet“ oder „umgeben“. Beim Feinguss wird eine Schale aus Keramik, Gips oder Kunststoff verwendet, die um ein Wachsmodell geformt wird. Das Wachsmodell wird geschmolzen und in einem Ofen entfernt und Metall wird in die Schale gegossen, um den Guss herzustellen.

Wofür wird Feinguss verwendet? Für ein besseres Verständnis wollen wir den Feinguss-Produktionsprozess im Detail aufschlüsseln:

Der Feingussprozess

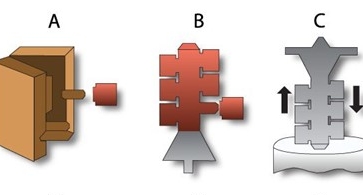

A. Das Muster erstellen

- Es verwendet ein Muster mit den gleichen Details wie das fertige Teil, außer dass eine thermische Kontraktion (d. h. Schrumpfung) berücksichtigt wird.

- Muster werden typischerweise aus Wachs mithilfe einer Metallspritzgussform hergestellt.

B. Anbringen der Wachsmuster und Erstellen des Baumes

- Sobald ein Wachsmodell hergestellt ist, wird es mit anderen Wachskomponenten zusammengefügt, um das Anguss- und Angusskanal-Metallzuführsystem zu bilden.

- Abhängig von der Größe und Konfiguration der gewünschten Finish-Komponente können mehrere Wachsmodelle mit einem einzigen Baum verarbeitet werden.

C. Erstellen der Formschale

- Die gesamte Wachsmodellbaugruppe wird in eine Keramikaufschlämmung getaucht, mit Sandstuck bedeckt und trocknen gelassen.

- Die Zyklen des Nasstauchens und anschließenden Stuckierens werden wiederholt, bis eine Schale mit der gewünschten Dicke entsteht. Diese Dicke wird teilweise von der Produktgröße und -konfiguration bestimmt.

- Sobald die Keramikschale getrocknet ist, ist sie fest genug, um das geschmolzene Metall beim Gießen festzuhalten.

D. Wachsentfernung

- Die gesamte Baugruppe wird in einen Dampfautoklaven gegeben, um den größten Teil des Wachses zu schmelzen.

- Eventuell in die Keramikschale eingedrungenes Wachs wird in einem Ofen ausgebrannt. Zu diesem Zeitpunkt sind das restliche Wachsmodell und das Angussmaterial vollständig entfernt und die Keramikform verbleibt mit einem Hohlraum in der Form des gewünschten Gussteils.

- Dieser Hochtemperaturvorgang erhöht zudem die Festigkeit und Stabilität des Keramikmaterials. Darüber hinaus trägt es dazu bei, die Reaktion der Schale und des Metalls beim Gießen zu minimieren.

E. Schmelzen und gießen

- Die Form wird auf eine bestimmte Temperatur vorgeheizt und mit geschmolzenem Metall gefüllt, wodurch der Metallguss entsteht.

- Mit diesem Verfahren kann nahezu jede Legierung hergestellt werden. Abhängig von der Legierungschemie kann entweder Luftschmelzen oder Vakuumschmelzen eingesetzt werden. Vakuumschmelzen wird hauptsächlich dann eingesetzt, wenn reaktive Elemente in der Legierung vorhanden sind.

F. Letzte Operationen

- Sobald das Gussstück ausreichend abgekühlt ist, wird die Formschale in einem Knockout-Vorgang vom Gussstück gelöst.

- Die Anschnitte und Angusskanäle werden aus dem Gussstück herausgeschnitten und bei Bedarf wird eine abschließende Nachbearbeitung durch Sandstrahlen, Schleifen und maschinelle Bearbeitung durchgeführt, um das Gussstück maßhaltig fertigzustellen.

- Die zerstörungsfreie Prüfung kann fluoreszierende Eindringprüfungen, magnetische Partikelprüfungen, Röntgenprüfungen oder andere Prüfungen umfassen. Abschließende Maßkontrollen, Legierungstestergebnisse und zerstörungsfreie Prüfungen werden vor dem Versand überprüft.

Vorteile des Feingussverfahrens

Größenbereich:

Obwohl die meisten Feingussteile klein sind, können durch den Einbettprozess Gussteile mit einem Gewicht von mehr als 1.000 Pfund entstehen. Diese Fähigkeit ist auf eine relativ kleine Anzahl von Feingießern beschränkt und erfordert besondere Kenntnisse in der Handhabung. Die meisten Gussteile wiegen zwischen Unzen und 20 Pfund.

Vielseitige und komplizierte Formen:

Feinguss bietet konsistente und wiederkehrende enge Toleranzen sowie komplizierte Durchgänge und Konturen. Viele dieser Konfigurationen sind nicht herstellbar. Zum Beispiel dort, wo Werkzeugmaschinen nicht hinkommen. Durch die Herstellung endkonturnaher oder nahezu endkonturnaher Gussteile können die Bearbeitungskosten nach dem Guss erheblich gesenkt werden.

Feinguss ist eine gute Alternative zu Schweißkonstruktionen oder Fertigung. Viele Komponenten können zu einem einzigen Gussstück kombiniert werden. Je mehr davon kombiniert werden, desto besser ist die Fertigungseffizienz. Die Umwandlung mehrteiliger Komponenten in ein einziges Feingussteil führt in der Regel zu einer höheren Maßgenauigkeit und einer geringeren Teilekomplexität.

Präzise und glatte Oberflächen:

Die verwendete Keramikschale ist um glatte Muster herum aufgebaut, die durch das Einspritzen von Wachs in eine polierte Aluminiumform erzeugt werden. Ein 125-Mikro-Finish ist Standard, und noch feinere Finishes sind keine Seltenheit.

Feingussteile enthalten keine Trennfuge, da nur eine Form und nicht zwei Halbformen (wie im Fall von) verwendet werden Sandguss). Standards für Oberflächenfehler und Kosmetika werden je nach Funktion mit dem Kunden besprochen und vereinbart.

Nachfolgend finden Sie einen Vergleich der relativen Oberflächenbeschaffenheiten, die bei verschiedenen Gussverfahren zu erwarten sind:

|

Casting-Prozess |

RMS-Bereich |

|

Sterben |

20 – 120 |

|

Investition |

60 – 200 |

|

Muschelform |

120 – 300 |

|

Zentrifugal – Standardwerkzeuge |

400 – 500 |

|

Zentrifugal – Dauerform |

20 – 300 |

|

Statisch – Dauerform |

200 – 420 |

|

Normaler Nichteisensand |

300 – 560 |

|

Normaler grüner Eisensand |

560 – 900 |

Maßgenauigkeit:

Typischerweise betragen die „Standard“-Investitionstoleranzen +/-0,010 Zoll für den ersten Zoll und +/- 0,004 Zoll für jeden weiteren Zoll.

Die Entwurfsphase kann zu einer Zeichnung führen, die den vorherigen Bearbeitungsaufwand zur Herstellung desselben Teils reduziert oder sogar eliminiert.

Die Kosten eines Teils steigen proportional zur Genauigkeit seiner Maßanforderungen. Egal, ob es sich um bearbeitete Gussteile oder Anfertigungen handelt. Eine genaue Entwurfsprüfung ermöglicht Änderungen an Toleranzen, Hinterschneidungen, Sacklöchern usw., um höhere Produktionsausbeuten und niedrigere Stückkosten zu ermöglichen. Wenn engere Toleranzen als beim Guss erforderlich sind, ist der Bearbeitungsaufwand beim Feinguss geringer als bei herkömmlichen Gussteilen oder gefertigten Komponenten.

Qualität und Integrität:

Die Gussintegrität ist ein wichtiges Merkmal des Prozesses. Feinguss bedient seit langem anspruchsvolle Branchen wie z Gasturbinentriebwerk, Erdöl, Chemie, Verteidigung, und medizinisch.

Überlegungen bei der Verwendung von Feinguss

Werkzeugkosten:

Bei geringen Mengenanforderungen kann es teurer sein als andere Methoden, wenn dauerhafte Werkzeuge angestrebt werden. Für diese Anwendungen SLA oder gedruckte Muster können eine kostengünstige Alternative sein (selbst bei einer Stückzahl von einem).

Die Anschaffungskosten sind ein weiterer wichtiger Faktor bei der Entscheidung, ob Feinguss den größten Nutzen bringt. Das Feingusswerkzeug besteht in der Regel aus mehreren Teilen, die zur Herstellung komplexer Komponenten zusammengefügt werden. Diese „Front-End“-Kosten sind nicht unbedeutend, können aber leicht durch den Mangel an anschließender Bearbeitung und/oder Fertigung ausgeglichen werden.

Größenbeschränkungen:

Es ist möglich, Feingussteile in verschiedenen Größen herzustellen. Es gibt eine Obergrenze für diesen Bereich, die niedriger ist als bei anderen Formtechnologien wie Sandguss.

Sehr kleine Strukturen:

Feinguss ist eine ausgezeichnete Wahl für dünnwandige Anwendungen, aber sehr kleine Innenformen mit Kernen können eine Herausforderung darstellen. Löcher dürfen normalerweise nicht kleiner als 1,6 mm (1/16 Zoll) oder tiefer als das 1,5-fache des Durchmessers sein.

Timing:

Der mehrstufige Feingussprozess ist zeitaufwändiger als andere Verfahren. Die Bearbeitungszeit kann kürzer sein als bei anderen Alternativen.

Vorherige: Was ist Sphäroguss?

Nächste: Wie repariert man Gusseisenrohre?