铸件内部缺陷的超声波检测:方法和优点

2024-11-22 13:52:21 点击数:0

铸件广泛应用于工业制造,从汽车零部件到航空航天结构。然而,铸造过程可能会导致内部缺陷,例如孔隙、裂纹或夹杂物。如果不及时发现,这些缺陷可能会导致组件故障,从而导致严重后果。为保证铸造质量,超声波检测(UT)已成为一种重要的无损检测(NDT)方法。

在本博客中,我们将探讨超声波检测在铸件检测中的原理、应用方法和优势。

什么是超声波检测?

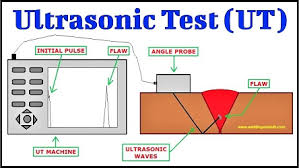

超声波检测是一种利用高频声波评价材料内部结构的无损检测方法。当声波穿过材料并遇到缺陷(例如空隙、裂纹或不连续性)时,它们会反射或衰减。这些反射波被捕获并转换成视觉信号,用于分析材料的内部状况。

基本原则:

- 超声波的发射:探头将高频声波传输到铸件中。

- 波传播:声波以一致的速度穿过材料,并在遇到缺陷时反射。

- 信号分析:通过分析反射波的时间和强度,可以确定缺陷的位置、大小和形状。

超声波检测的优点

- 非破坏性:不会损害铸件的完整性,使其成为成品和过程监控的理想选择。

- 高灵敏度:能够高精度检测非常小的缺陷。

- 穿透力强:超声波可以穿透厚的铸造材料并检测深层缺陷。

- 高效率:测试速度快,适合量产质量控制

- 性价比高:与破坏性检测相比,超声波检测成本较低且节省材料。

- 可移植性:现代超声波设备通常是便携式的,适合现场检查。

超声波检测在铸件中的应用

检测内部缺陷:

- 常见缺陷包括孔隙、收缩、裂纹、夹杂物和分层。

- 对于厚壁铸件或具有复杂几何形状的零件特别有效。

质量控制:

- 生产过程中的超声波测试可以快速发现问题,防止有缺陷的产品进入市场。

寿命预测:

- 定期超声波检测可以评估铸件的剩余寿命并识别潜在的安全风险。

测试对象:

- 包括各种铁、钢、铝合金铸件。

超声波检测的挑战

- 需要熟练的操作人员:需要熟练的技术人员来分析复杂的信号并避免误解。

- 表面光滑度要求:铸件需要光滑的表面,因为粗糙的表面会影响耦合和信号质量。

- 材料限制:对于具有高吸声率或粗晶粒的材料(例如铸铁),超声波测试的效果可能较差。

- 复杂的几何形状:测试弯曲或不规则形状可能需要专门的探头和技术。

如何提高超声波检测效果?

选择正确的频率:

不同的材料和缺陷尺寸需要不同的声波频率。较高的频率适用于小缺陷,而较低的频率则适用于较厚的材料。

优化探头选择:

根据铸件的形状和材料,使用适当的直光束、角光束或相控阵探头。

表面处理:

对铸件表面进行机加工或抛光可以提高光滑度并增强信号质量。

利用先进技术:

结合相控阵超声波测试 (PAUT) 或全矩阵捕获 (FMC) 技术以提高准确性和效率。

超声波检测是一种高效、可靠的无损检测方法,在铸件质量控制中发挥着至关重要的作用。它不仅可以检测铸件中潜在的内部缺陷,还可以降低生产过程中的废品率并提高整体产品质量。

随着相控阵超声波和自动化测试系统等技术的进步,超声波测试的准确性和范围将不断扩大。对于制造商来说,掌握和优化这项技术是提升产品竞争力的重要一步。

无论您是生产商还是最终用户,超声波检测都能为铸件质量提供强有力的保证,确保工业制造更安全、更高效。

以前的: 什么是铸造工作?

下一个: 不同铸铁件的验收标准