熔模铸造(脱蜡铸造)

2024-11-15 08:42:24 点击数:0

熔模铸造(脱蜡铸造)

当谈到金属零件的熔模铸造时,设计要求、成本和制造可行性等因素决定了哪种铸造工艺最适合制造产品。本文介绍熔模铸造,旨在帮助您做出明智的铸造决定。

熔模铸造生产精密部件,同时最大限度地减少材料浪费、能源和后续加工。它还可以确保非常复杂零件的生产。这使得熔模铸造工艺对于设计工程师来说非常有用。

目标是了解熔模铸造的含义。那么,“熔模”铸造的投资到底是什么呢? “投资”一词在历史上具有“穿着”或“包围”的含义。 熔模铸造采用陶瓷、石膏或塑料制成的外壳,在蜡模周围形成。蜡模在熔炉中熔化并去除,然后将金属倒入壳体中以形成铸件。

熔模铸造有什么用途?让我们分解一下熔模铸造的生产过程,以便更好地理解:

熔模铸造工艺

一个。 创建模式

- 它使用的图案与成品零件具有相同的细节,只是留有热收缩(即收缩)余量。

- 模型通常是使用金属注射模具由蜡制成的。

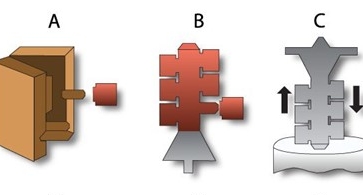

B. 安装蜡模并创建树

- 蜡模制作完成后,将其与其他蜡组件组装在一起,形成浇口和流道金属输送系统。

- 根据所需饰面部件的尺寸和配置,可以使用一棵树来处理多个蜡模。

C. 创建模具外壳

- 将整个蜡模组件浸入陶瓷浆料中,用砂灰泥覆盖,然后干燥。

- 重复湿浸和随后的灰泥循环,直到形成所需厚度的外壳。该厚度部分取决于产品尺寸和配置。

- 一旦陶瓷壳干燥,它就会变得足够坚固,可以在铸造过程中保留熔融金属。

D . 除蜡

- 整个组件被放置在蒸汽高压釜中以融化大部分蜡。

- 浸泡在陶瓷壳中的任何剩余蜡都会在熔炉中烧掉。此时,残留的蜡模和浇口材料已被完全去除,陶瓷模具仍保留所需铸件形状的型腔。

- 这种高温操作还提高了陶瓷材料的强度和稳定性。此外,它有助于最大限度地减少浇注过程中型壳和金属的反应。

E. 熔化并铸造

- 将模具预热至特定温度并填充熔融金属,形成金属铸件。

- 几乎任何合金都可以使用此工艺生产。根据合金化学性质,可以采用空气熔化或真空熔化。当合金中存在活性元素时,主要采用真空熔炼。

F。 最终操作

- 一旦铸件充分冷却,在脱模操作中将模具壳从铸件上脱离。

- 从铸件上切割浇口和流道,如有必要,进行最终的后处理喷砂、研磨和机械加工,以完成铸件的尺寸。

- 无损检测可能包括荧光渗透剂、磁粉、射线照相或其他检查。最终尺寸检查、合金测试结果和无损检测在发货前进行验证。

熔模铸造工艺的优点

尺寸范围:

尽管大多数熔模铸件都很小,但熔模工艺可以生产重量超过 1,000 磅的铸件。这种能力仅限于相对少数的熔模铸造机,并且需要特殊的处理专业知识。大多数铸件的重量范围为盎司到 20 磅。

多样且复杂的形状:

熔模铸造提供一致且重复的紧公差以及复杂的通道和轮廓。其中许多配置是不可能生产的。例如,机床无法到达的地方。实现净成形或近净成形铸造部件可以显着降低铸造后加工成本。

熔模铸造是焊件或制造的良好替代品。许多部件可以组合成一个铸件。组合越多,制造效率就越高。将多件式部件转换为单个熔模铸造通常可以提供更高的尺寸精度并降低零件的复杂性。

准确且光滑的表面:

所使用的陶瓷外壳是围绕通过将蜡注入抛光铝模具而产生的光滑图案而构建的。 125 微米光洁度是标准配置,甚至更精细的光洁度也并不罕见。

熔模铸造不包含分型线,因为仅使用一个模具而不是两个半模(例如在 砂型铸造)。根据功能与客户讨论并商定表面瑕疵和外观的标准。

以下是各种铸造工艺的相对表面光洁度的比较:

|

铸造工艺 |

有效值范围 |

|

死 |

20 – 120 |

|

投资 |

60 – 200 |

|

外壳模具 |

120 – 300 |

|

离心式 – 标准工具 |

400 – 500 |

|

离心式 – 永久模具 |

20 – 300 |

|

静态 – 永久模具 |

200 – 420 |

|

普通有色砂 |

300 – 560 |

|

普通含铁绿砂 |

560 – 900 |

尺寸精度:

通常,第一英寸的“标准”包埋公差为 +/-0.010”,后续每一英寸的“标准”包埋公差为 +/-0.004”。

设计阶段生成的图纸可以减少甚至消除以前生产相同零件的加工要求。

任何零件的成本都与其尺寸要求的精确度成比例增加。无论是铸件、机加工零件还是制造件。仔细的设计审查将允许修改公差、底切、盲孔等,以实现更高的产量和更低的单件成本。如果需要比铸造公差更接近的公差,则熔模铸造所需的机加工将少于传统铸件或装配部件。

质量和诚信:

铸造完整性是该工艺的一个重要特征。熔模铸造在服务高要求行业方面有着悠久的历史,例如 燃气轮机、石油、化工、 防御和医疗。

使用熔模铸造时的注意事项

模具成本:

对于低数量要求,如果追求永久性模具,可能比其他方法更昂贵。对于这些应用程序, SLA 或印刷图案可能是一种具有成本效益的替代方案(即使是一个数量)。

初始成本是决定熔模铸造能否带来最大价值的另一个关键因素。熔模铸造工具通常由多个部件组成,这些部件安装在一起以生产复杂的部件。这种“前端”成本并非微不足道,但可以很容易地通过缺乏后续加工和/或制造来抵消。

尺寸限制:

可以制造各种尺寸的熔模铸件。该范围有一个上限,小于砂型铸造等其他成型技术。

非常小的结构:

熔模铸造是薄壁应用的绝佳选择,但使用型芯的非常小的内部形状可能会带来挑战。孔通常不能小于 1/16 英寸(1.6 毫米)或深度不能超过直径的 1.5 倍。

定时:

多步骤熔模铸造工艺比其他工艺更耗时。处理时间可能比其他替代方案更短。